Vol 9 No 3 2024-11

Resumen

Abstract

Introducción

Resultados y discusión

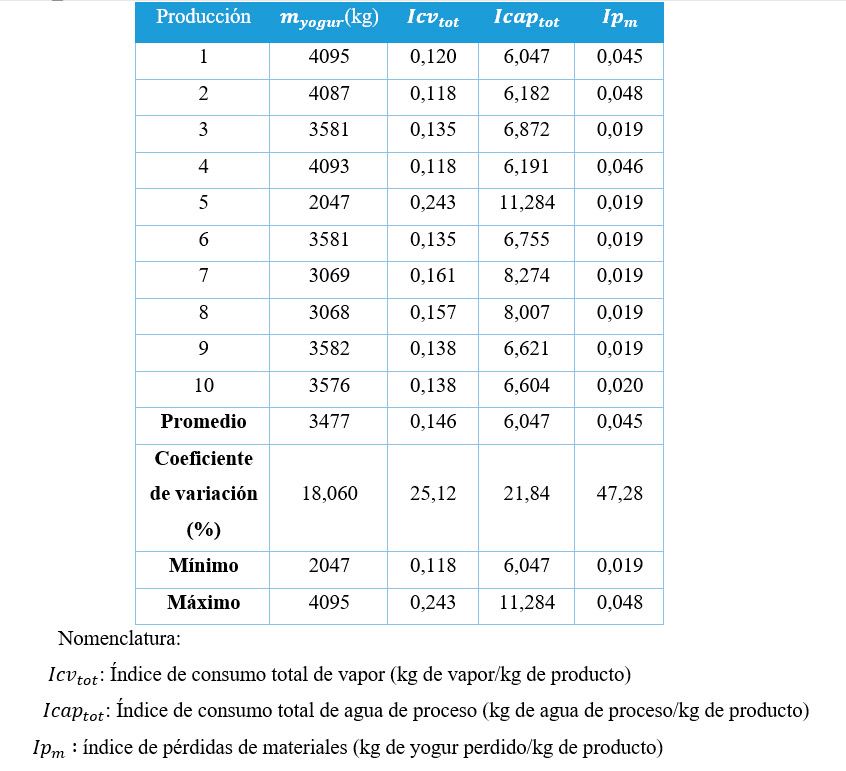

En la tabla 1 se muestra la masa de yogur que se obtuvo en las 10 producciones evaluadas obtenida por la ecuación (2) y los índices calculados, obtenidos al aplicar las ecuaciones (4), (5) y (8).

Como se puede observar en la tabla 1 los índices asociados a las pérdidas y consumos; se encuentran dispersos respecto a la media, puesto que, sus coeficientes de variación son superiores al 15 %; lo que se debe a la diferencia entre los volúmenes de leche procesada, que es de ese orden, pues el volumen mínimo fue de 2 047 kg y el mayor de 4 095 kg, con un coeficiente de variación en las 10 producciones de 18,060%. Este hecho es positivo, pues se amplía el rango de valores en que serán válidos los modelos probabilísticos que se ajusten13.

Tabla 1. Masa de yogur (kg) e Índices de consumo obtenidos en las 10 producciones

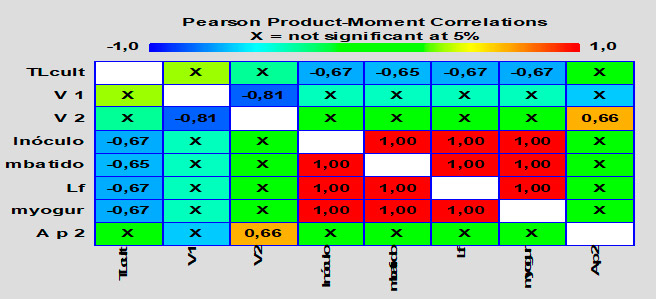

La determinación de los coeficientes de correlación en el análisis de datos es un paso fundamental antes de aplicar los métodos de la matemática multivariada, pues es una medida de la relación lineal entre dos variables numéricas; permitiendo identificar cuan dependientes son estas variables entre sí7.

Tal y como se muestra en la tabla 2, las variables experimentales están altamente correlacionadas y estadísticamente significativas, puesto que la mayoría de los coeficientes de correlación de Pearson obtenidos, se encontraron entre 0,5 y 1 y todos con valores – p inferiores a 0,05.

Se aprecia que hay correlaciones de variables donde existe una relación lineal positiva perfecta, lo que indica que el coeficiente de correlación es de (+1); así como también los pares donde el valor de “r” es cercano a 1, en un sentido o en otro6. A medida que disminuya la temperatura de la leche reconstituida a la salida del tanque de almacenamiento (); aumentará el consumo de vapor el empleado para precalentar la leche en el pasteurizador ().

De igual manera, el consumo de vapor, tienden a incrementarse juntos; al igual que la temperatura de pasteurización (), necesaria en la preparación del cultivo que tiende a aumentar con el consumo de vapor en esta etapa. Las variables relacionadas con el producto terminado tales como: (masa a inocular de cultivo técnico en la etapa de fermentación), masa de leche fermentada (), masa de leche fermentada fría () y el número de bolsas () también tienden a incrementarse directamente como es de esperar.

Tabla 2. Correlaciones significativas (α = 0,05) entre los parámetros de operación

Nomenclatura

TLcult: temperatura de refrescamiento del cultivo (°C)

V1: vapor empleado para precalentar la leche en el pasteurizador (kg)

V2: consumo de vapor en la sección de pasteurización (kg)

Inóculo: masa a inocular de cultivo técnico en la etapa de fermentación (kg)

mbatido: masa de leche fermentada fría (kg)

Lf: masa de leche fermentada (kg)

myogur: masa de yogur ptoducido (kg)

Ap2: consumo de agua de proceso para enfriar la leche pasteurizada en la preparación de cultivo (kg)

Fuente Reporte del software

Sin embargo, entre las variables relacionadas con el producto terminado y la temperatura de refrescamiento del cultivo () existe una relación lineal pero negativa, de sentido inverso, lo que significa que un bajo valor de esta temperatura favorecerá al producto terminado puesto que habrá un crecimiento en las variables asociadas con el mismo.

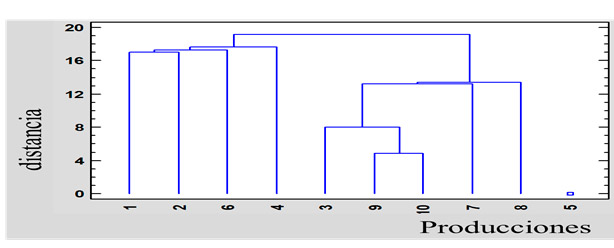

El hecho de haber obtenido correlaciones estadísticamente significativas entre las variables medidas justifica el procesamiento mediante los métodos matemáticos multivariados. El análisis de conglomerados permite identificar el grado de homogeneidad entre los datos experimentales, por lo que cuando se aplica a las observaciones por producción revela la similitud o diferencia entre las condiciones de operación durante el período de análisis7,13. En la figura 1 se muestra el dendograma obtenido para las producciones en estudio.

El dendograma muestra que entre las corridas 9 y 10 se obtiene la menor distancia de agrupación, siendo significativo que ambas tienen un volumen de producción igual a 3500 L; estas como grupo, se asemejan a las observaciones 3, 7, y 8 que presenta la siguiente distancia de agrupación; pero resultaron ser similares, puesto que fueron producciones que trabajaron bajo semejantes condiciones de operación. Las producciones 1 y 2 como tienen un volumen de producción igual a 4000 L resultaron semejantes entre sí; las cuales presentaron una distancia de agrupación pequeña con la corrida 6, debido a que en esos días se llevó a cabo el proceso, con iguales condiciones de operación y con la observación 4, puesto que esta última tiene el mismo volumen de producción, estando así conformado el primer conglomerado por esas 9 observaciones. El segundo grupo resultó estar conformado por la producción 5 que presenta como diferencia fundamental que se trabajó con un volumen de producción igual a 2000 L.

Figura 1. Dendograma de las variables asociadas a las producciones evaluadas

Fuente Reporte del software

Por los resultados que se obtienen, es evidente que el volumen de producción es un factor que tuvo mucho peso en la clasificación por grupos, lo que es de esperar, pues el resto de las variables asociadas a los consumos tomaran valores en dependencia a la masa total a procesar. Las condiciones bajo las cuales se operaron esas producciones, es otro factor a resaltar entre los grupos homogéneos; siendo la temperatura de la leche pasteurizada fría una condición de operación común en la clasificación por grupos, lo que es muy importante ya que esta variable tiene una marcada influencia en la calidad del producto terminado.

Es importante destacar la utilidad de este método multivariado para identificar semejanzas y diferencias en una misma línea productiva.

El análisis de Componentes Principales se emplea como paso previo al método de mínimos cuadrados parciales para tener información respecto a los modelos matemáticos a ajustar6,13. El propósito de este análisis es obtener el menor número de combinaciones lineales de las variables que expliquen el mayor por ciento de variabilidad en los datos.

Con las variables no lineales de la base de datos (TLcult, V1, V2, Inóculo, Mbatido, Lf, myogur, Ap1 y AP4) se obtuvo una medida de Kaiser-Meyer-Olkin igual a 0,62, que por ser superior a 0,5 indica que pueden emplearse el análisis factorial, dado que las correlaciones entre los pares de variables pueden ser explicadas por otras variables. En la prueba de hipótesis de esfericidad de Bartlett se obtuvo un valor de chí-cuadrado igual a 800, con un valor- p inferior a 0,05, lo que indica que la matriz de correlaciones no es una matriz de identidad, corroborándose que pueden emplearse los datos experimentales con métodos multivariados.

En la tabla 3 se muestra el porcentaje de la varianza explicada por cada componente y el acumulado, siendo de notar que 4 componentes explican el 95,102% de la variabilidad en los datos originales, lo cual puede considerarse suficiente5. Además, con un quinto componente, se explica un 3% adicional de la variabilidad de los datos, pero sería un modelo más complejo.

Con vistas a obtener la relación funcional entre las variables independientes y las 4 dependientes teniendo en cuenta los resultados obtenidos en el análisis de componentes principales, se aplicó el método de mínimos cuadrados parciales con cuatro componentes6. En las tablas 5 y 6 se muestra el análisis de varianza y de calidad de ajuste del modelo para . No se muestran los resultados en el análisis de varianza y de calidad de ajuste del modelo para las variables , ,, pues fueron similares.

Tabla 3. Porcentaje de la varianza explicada por cada componente y la varianza acumulada

| Componente número | Porcentaje de la varianza explicada | Porcentaje acumulado |

| 1 | 56,103 | 56,103 |

| 2 | 20,832 | 76,935 |

| 3 | 13,815 | 90,750 |

| 4 | 4,352 | 95,102 |

| 5 | 3,207 | 98,309 |

| 6 | 1,686 | 99,995 |

| 7 | 0,004 | 100,000 |

| 8 | 0,000 | 100,000 |

| 9 | 0,000 | 100,000 |

Los resultados obtenidos demuestran que el modelo ajustado por MCP para la variable presentó buena calidad de ajuste para un 95 % de confiabilidad, con valores-p inferiores a 0,05 que es el límite superior para la prueba de Análisis de varianza. Es de notar que se trabajó con 9 grados de libertad, siendo14 variables independientes y 10 producciones, lo que resulta una de las ventajas de este tipo de ajuste, pues los grados de libertad se refieren al número total de componentes a incluir en el modelo.

Tabla 5. Análisis de varianza para

| Fuente | Suma de cuadrados | Gl | Cuadrado medio | Razón-F | Valor-p |

| Modelo | 3,5467 | 4 | 0,8866 | 565,916 | 0,000 |

| Residuos | 0,0078 | 5 | 0,0015 | ||

| Total (corr.) | 3,5545 | 9 |

Fuente Reporte del software

Tabla 6. Calidad de predicción del ajuste de mínimos cuadrados parciales

| Componente | % de variación en Y | R-cuadrada | Cuadrado medio (PRESS) |

| 1 | 93,63 | 93,63 | 5,22 x 10-2 |

| 2 | 4,97 | 98,61 | 2,66 x 10-2 |

| 3 | 1,00 | 99,61 | 1,83 x 10-2 |

| 4 | 0,16 | 99,77 | 1,66 x 10-2 |

Fuente Reporte del software

Con cuatro componentes se obtuvo un error de predicción pequeño (PRESS), lo que manifiesta muy buena calidad en la predicción, siendo el valor de R-cuadrada igual a 99,77%, lo que indica que puede considerarse totalmente explicado el error experimental en los datos.

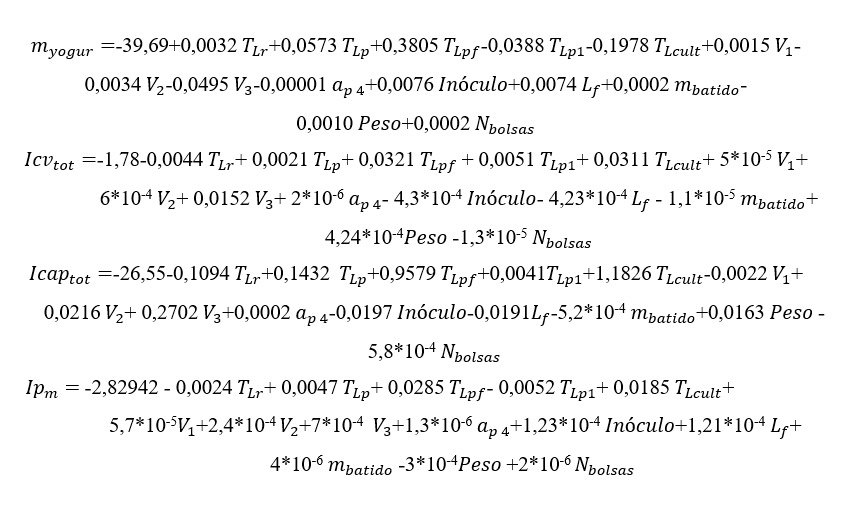

El modelo obtenido con los coeficientes no estandarizados para cada variable dependiente, se muestran a continuación:

Donde:

TLr: temperatura de la leche pasteurizada en la etapa de recibo (°C)

TLp: temperatura de la leche pasteurizada en la etapa de intercambio térmico (°C)

TLpf: temperatura de la leche pasteurizada fría en la etapa de intercambio térmico (°C)

TLp1: temperatura de la leche pasteurizada en la etapa de preparación de cultivo técnico (°C)

TLpf1:temperatura de la leche pasteurizada en la etapa de fermentación de cultivo técnico (°C)

TLcult: temperatura de refrescamiento del cultivo (°C)

TsLf: temperatura de la leche fermentada fría (°C)

V1: vapor empleado para precalentar la leche en el pasteurizador (kg)

V2: consumo de vapor en la sección de pasteurización (kg)

V3: consumo de vapor en la etapa de preparación de cultivo técnico (kg)

Ap1: consumo de agua de proceso en la etapa de intercambio térmico (kg)

Ap2: consumo de agua de proceso para enfriar la leche pasteurizada en la preparación de cultivo (kg)

Ap3: consumo de agua de proceso para refrescar el cultivo técnico (kg)

Ap4: consumo de agua de proceso en la etapa de fermentación (kg)

Inóculo: masa a inocular de cultivo técnico en la etapa de fermentación (kg)

Lf: masa de leche fermentada (kg)

mbatido: masa de leche fermentada fría (kg)

myogur: masa de yogur ptoducido (kg)

Peso: peso del envase del producto terminado (kg)

Nbolsas: número de envases de producto terminado (-)

En la Tabla 7 se muestran los resultados de los valores predichos de las 10 producciones y sus correspondientes residuos (errores de estimación), obtenidos en el modelo para la variable dependiente .

Se aprecia en la tabla 7 que los residuos son muy pequeños, en el caso de , el mayor valor es 0,046 y el menor 0,005 (en valores absolutos), lo que manifiesta la calidad en la predicción con este modelo.

En el caso de las variables 𝐼𝑐𝑣𝑡𝑜𝑡 , 𝐼𝑐𝑎𝑝𝑡𝑜𝑡 , 𝐼𝑝𝑚 los residuos en los tres modelos resultaron también pequeños, siendo los mayores errores de predicción iguales a -0,0060, -0,329 y -0,0083 respectivamente. Lo importante de tener esas predicciones con errores tan pequeños; es que se obtendrán buenos pronósticos cuando se empleen para evaluar otras combinaciones en las condiciones de producción.

Mediante el análisis de los coeficientes estandarizados fue posible identificar el peso con que inciden, ya sea en sentido directo o inverso; cada una de las variables independientes sobre las dependientes, tal como se presenta en la tabla 8.

Tabla 7. Valores obtenidos en el modelo para

| Producción | 𝑚𝑦𝑜𝑔𝑢r | Predicho | Residuo |

| 1 | 4095 | 4104 | -9 x 10-3 |

| 2 | 4087 | 4092 | -5 x 10-3 |

| 3 | 3581 | 3606 | -2,5 x 10-2 |

| 4 | 4093 | 4075 | 1,7 x 10-2 |

| 5 | 2047 | 2069 | -2,2 x 10-2 |

| 6 | 3581 | 3627 | -4,6 x 10-2 |

| 7 | 3069 | 3055 | 1,3 x 10-2 |

| 8 | 3068 | 3027 | 4 x 10-2 |

| 9 | 3582 | 3535 | 4,6 x 10-2 |

| 10 | 3576 | 3584 | -8 x 10-3 |

Las variables , , y presentan un peso significativo sobre las cuatro variables dependientes. Las tres primeras variables están estrechamente relacionadas con el producto terminado, incidiendo directamente sobre la masa de yogur y de forma inversa sobre los índices de consumo de vapor y agua, esto es un comportamiento esperado, pues cuando el proceso opere con menos vapor para pasteurizar la leche, se requerirá menos agua de proceso en las operaciones de enfriamiento, para obtener la misma producción de yogur.

A excepción de estas variables, la temperatura de refrescamiento del cultivo incide directamente sobre esas variables dependientes; un bajo valor de esta temperatura favorecerá al producto terminado por lo que, habrá un crecimiento en las variables asociadas con el mismo; este comportamiento reafirma lo explicado anteriormente; por tanto, la temperatura de refrescamiento incidirá inversamente sobre la masa de yogur.

Sin embargo, estas cuatro variables independientes inciden de forma directa sobre el índice de pérdida de materiales, lo que es de esperar; ya que tanto el cultivo iniciador como la temperatura de incubación, las condiciones de procesamiento y las propiedades de composición de la base de la leche; son parámetros que pueden provocar la pérdida de material de este producto lácteo, debido a que, afectan el sabor y la textura del yogur, dichos factores son los más pronunciados que influyen en la calidad y aceptación del producto terminado.

Por ende, se debe tener un control riguroso sobre ellas, puesto que las mismas, pueden modificar significativamente a dichas variables dependientes y provocar cambios en las condiciones de operación, que podrían afectan el sabor y la textura del yogur y conllevar a la disminución del volumen de producción; generando tanto pérdidas materiales como económicas, ya que, un alto consumo de vapor y agua de proceso en la línea podría llegar a incurrir en gastos por servicios auxiliares y encarecer el proceso de producción de yogur natural batido.

A partir de toda la información obtenida del proceso en estudio, basado en los métodos de la matemática multivariada y en particular de los modelos de MCP, es evidente que existen condiciones de operación con las que se obtienen mejores resultados tanto en el aspecto técnico como económico, referido a la reducción del consumo de vapor, pero es conveniente realizar un análisis basado en la integración de procesos, que incluya varios indicadores de eficiencia. Una vía para seleccionar estas condiciones es la optimización multiobjetivo14,15,16.

En la tabla 9 se muestra el grado de satisfacción de cada función de pertenencia y la del proceso, obtenidos a partir de la ec.5 a la ec.8. Otros autores han aplicado otros tipos de modelos más complejos con resultados igualmente satisfactorios17, 18, 19, 20.

Tabla 8. Coeficientes estandarizados para la masa de yogur y los índices de consumo

| Variables | ||||

| TLr | 0,003 | -0,0878 | -0,049 | -0,1350 |

| TLp | 0,016 | 0,0108 | 0,016 | 0,0657 |

| TLpf | 0,075 | 0,1089 | 0,075 | 0,2725 |

| TLp1 | -0,027 | 0,0615 | 0,001 | -0,1793 |

| TLcult | -0,051 | 0,1391 | 0,122 | 0,2331 |

| V 1 | 0,023 | -0,0145 | -0,013 | 0,0416 |

| V 2 | -0,034 | 0,1142 | 0,083 | 0,1160 |

| V 3 | -0,017 | 0,0901 | 0,037 | 0,0121 |

| A p 4 | -0,013 | 0,0528 | 0,112 | 0,0815 |

| Inóculo | 0,230 | -0,2259 | -0,235 | 0,1797 |

| Lf | 0,230 | -0,2230 | -0,233 | 0,1791 |

| mbatido | 0,231 | -0,2104 | -0,221 | 0,2174 |

| Peso | -0,020 | 0,1376 | 0,123 | 0,3531 |

| Nbolsas | 0,227 | -0,2313 | -0,241 | 0,1452 |

Un valor de cercano o igual al valor 1; significa que dicha producción se llevó a cabo bajo las mejores condiciones de operación3,9,10, ya sea; maximizar la masa de yogur, minimizar el índice de pérdidas de materiales, el índice de consumo total de vapor y el de agua de proceso. En cambio, si el grado de satisfacción es igual a 0 implica que esa producción no operó eficientemente.

Tabla 9. Grados de satisfacción de cada indicador evaluado y global

| Producción | |||||

| 1 | 1,000 | 0,987 | 1,000 | 0,075 | 0,074 |

| 2 | 0,996 | 0,998 | 0,974 | 0,000 | 0,000 |

| 3 | 0,749 | 0,863 | 0,842 | 0,995 | 0,542 |

| 4 | 0,999 | 1,001 | 0,973 | 0,055 | 0,053 |

| 5 | 0,000 | 0,000 | 0,000 | 1,000 | 0,000 |

| 6 | 0,749 | 0,863 | 0,865 | 0,993 | 0,555 |

| 7 | 0,499 | 0,652 | 0,575 | 0,981 | 0,183 |

| 8 | 0,499 | 0,691 | 0,626 | 0,976 | 0,210 |

| 9 | 0,749 | 0,841 | 0,890 | 0,999 | 0,561 |

| 10 | 0,747 | 0,838 | 0,894 | 0,939 | 0,525 |

Nomenclatura:

λ1 : grado de satisfacción de

λ2: grado de satisfacción de

λ3: grado de satisfacción de

λ4 : grado de satisfacción de

: grado de satisfacción global

La producción 1 tuvo el mayor grado de satisfacción con un valor igual a 1 para la función de pertenencia, , mientras que, las otras producciones que arrojaron un grado de satisfacción cercano o igual al valor 1 fueron la 4, 1 y 5 para las funciones de pertenencia, ,, respectivamente; lo que implica que en estas últimas producciones se alcance el mínimo valor de índice de consumo y de pérdida de materiales; siendo también la producción 1 la que permita maximizar la masa de yogur.

La producción 3, la 6, la 9 y la 10 tienen un buen valor de grado de satisfacción global pero la 9 resultó ser la de mayor , la cual hará que el proceso de elaboración de yogur natural batido desnatado opere más eficiente, al satisfacer el proceso de forma global.

La producción 9 presentó la mayor temperatura de pasteurización de la leche reconstituida tanto en la etapa de intercambio térmico como en la etapa de preparación del cultivo, por ende, el aumento de la intensidad del calentamiento induce una desnaturalización extensa de las proteínas del suero lo que se considera adecuado para producir yogur de alta calidad. La producción 9 tuvo bajos consumos de vapor y de agua de proceso, y presentó una pérdida mínima de materiales; lo que implica una disminución de los índices de consumo y de pérdida de materiales.

La producción 2 y 5 presentaron un valor de grado de satisfacción global igual a cero, esto se debe a que alguno de los de cada función de pertenencia obtuvo un valor igual a cero. El es cero para la producción 2, ya que resultó tener el mayor consumo de agua de proceso en las etapas de intercambio térmico y preparación del cultivo, pero el resto están muy próximo a uno. En la producción 5 las tres primeras son cero y la cuarta es uno (que es el mejor valor esperado); esto es debido a que la 5 presentó el menor volumen de producción y el consumo de vapor y agua de proceso es alto

A pesar, que la producción 1 es la que más yogur produce, es menos eficiente dicha producción; debido a que se produce más yogur, pero se pierde más producto, por lo que se considera la producción 9 como la mejor condición de operación, aunque no sea la producción que más yogur produce.

Conclusiones

Se obtienen altas correlaciones estadísticamente significativas entre las variables experimentales y cinco de ellas tienen un coeficiente igual a uno, lo que justifica el uso de los métodos de la matemática multivariada. Mediante el método de conglomerados se identificó que el volumen de producción es un factor de peso en la clasificación de las producciones, aunque también la temperatura de la leche pasteurizada fría es una variable que influye en la conformación de los grupos homogéneos. Los modelos ajustados por MCP que establecen la relación funcional entre la masa de yogur, los índices de consumo total de vapor y agua en el proceso y el de pérdidas de materiales con 14 variables de operación, posee un error cuadrático de predicción inferior igual a 4,746, por lo que son útiles para simular esta etapa y establecen que el inóculo, la temperatura de refrescamiento del cultivo técnico, la leche fermentada, y la masa de yogur batido presentan el mayor peso sobre las cuatro variables dependientes, lo que indica que se debe tener un control riguroso sobre ellas durante la producción. Integrando los resultados, se determinó que el grado de satisfacción del proceso indica que la condición de operación en que se logra el óptimo global es aquella en que la masa de yogur es 3 582 kg, y los índices de consumo total de vapor y agua de proceso, y el índice de pérdidas de materiales, son en kg/kg de producto 0,1384, 6,621 y 0,0192, respectivamente. Lo que manifiesta que es posible la mejora del proceso productivo basado en el procedimiento general propuesto.

Contribución de los autores: Conceptualización, Eliany de la Caridad Valera Sterling, metodología, Eduardo García Noa, validación, Eliany de la Caridad Valera Sterling, Eduardo García Noa, análisis, Eliany de la Caridad Valera Sterling, Eduardo García Noa, Lourdes Mariana Crespo Zafra, investigación, Eliany de la Caridad Valera Sterling, redacción, Eliany de la Caridad Valera Sterling, revisión y edición, Eduardo García Noa, Lourdes Mariana Crespo Zafra

Financiamiento: Esta investigación no recibió financiamiento externo

Declaración del buró de revisión institucional: No aplicable

Declaración del informe de consentimiento: No aplicable

Conflicto de intereses: Los autores expresan que no hay conflicto de intereses

Referencias

- Valera Sterling, Eliany de la C, García Noa, Eduardo, Empleo de fuentes renovables de energía y métodos de integración de procesos en la industria láctea, 83, La Habana, Cuba : s.n., 2023, Ecosolar, págs. 29-35. ISSN-1028-6004.

- Cerda-Flores, S.C.; Rojas-Punzo, A.A.; Nápoles-Rivera, F. Applications of Multi-Objective Optimization to Industrial Processes: A Literature Review. Processes 2022, 10, 133. https://doi.org/10.3390/pr10010133

- Gabriel Minella, G., Optimización multi-objetivo para la programación de la producción. Universidad Politécnica de Valencia. Valencia, España : s.n., 2014. Tesis doctoral.

- Estudio del comportamiento de indicadores de desempeño energético de un hotel de Varadero. Triana Pujol, Ariel, y otros. 1, La Habana, Cuba : s.n., 2023, Ingeniería Industrial, Vol. 44. ISSN 1815-5936.

- Cuadras, Carlos M. Nuevos Métodos de Análisis Multivariante. Barcelona, Spain : CMC Editions, 2014.

- . Barrera Aldama, Yenisey, García Noa, Eduardo, Solis Aliaskina, K., Análisis de procesos en la cuba quesera empleando el método de los mínimos cuadrados parciales, Santa Clara : s.n., , Centro Azúcar, Vol. 47. ISSN 0253-5777.2020

- Alla A., Jeffrey K. Brecht, Ismail U., Statistical and temporal analysis of a novel multivariate time series data for food engineering, Journal of Food Engineering 298 (2021), doi.org/10.1016/j.jfoodeng.2021.110477

- Garivia Peña, Carlos. Regresión por Mínimos Cuadrados Parciales PLS Aplicada a Datos Variedad Valuados. Facultad de Ciencias, Escuela de Estadística, Universidad Nacional de Colombia. Medellín, Colombia : s.n., 2016. Tesis o trabajo de grado presentada(o) como requisito parcial para optar al título de: Magister en Ciencias-Estadística.

- Aranda Pinilla, J., Orjuela Castro, J., Optimización Multiobjetivo en la Gestión de Cadenas de Suministro de Biocombustibles.Una Revisión de la Literatura. . 1, Bogotá, Colombia : s.n., 2015, Ingeniería, Vol. 20, págs. 37-63. ISSN: 0121-750X.

- Calderón-Arce, C., Alvarado-Moya, P., Optimización multiobjetivo con funciones de alto costo computacional. Revisión del estado del arte. . Costa Rica : s.n., 2016, Tecnología en Marcha, págs. 16-24.

- NEIAL, Yogur batido natural y aromatizado. De coágulo o batido. Especificaciones. La Habana, Cuba : Empresa Complejo Lácteo de La Habana, 2018.

- NEIAL, Norma de proceso. Yogur batido. Proceso productivo. La Habana, Cuba : Empresa Complejo Lácteo de La Habana, 2022.

- Gutiérrez-Cordero, Edilia, García-Noa, Eduardo, Sariego-Toledo, Yanet, Análisis multivariado de índices de consumo en procesos de obtención de leche de soya. . 3, Antioquía, Colombia : s.n., 2023, Ciencia y Tecnología Agropecuaria, Vol. 24. ISSN: 0122-8706.

- Hassna, B.; Namany, S.;Alherbawi, M.; Elomri, A.; Al-Ansari, T. Multi-Objective Optimization for Food Availability under Economic and Environmental Risk Constraints. Sustainability, 2024, 16, 4336. https://doi.org/10.3390/su16114336

- Arif Misrol, M., RafidaWan Sh., Jeng Shiun, L., Multi-objective Optimization of an Integrated Energy-Water-Waste Nexus for Eco-Industrial Park. Malaysia : s.n., 2021, Chemical Engineering, Vol. 89. ISBN 978-88-95608-87-7; ISSN 2283-9216.

- Egea, J.A.; García, M.R.; Vilas, C., Dynamic Modelling and Simulation of Food Systems: Recent Trends and Applications. Foods, 2023, 12, 557. https://doi.org/10.3390/ foods12030557

- Ricardo Abejón, A., Batlle-Bayer, L., Laso, J., Bala, A., Vazquez-Rowe, I., Larrea-Gallegos, G., Margallo, M., Cristobal, J., Puig, P., Fullana-i-Palmer, P., Aldaco, R., Multi-Objective Optimization of Nutritional, Environmental and Economic Aspects of Diets Applied to the Spanish Context, Foods 2020, 9, 1677; doi:10.3390/foods9111677

- Jungwon Y., Soyoung Y., Jinhong K., Youngjae L., Kil-Taek L., Seiki K., Sung-Soo R., Hyeondeok J., A Confidence Interval-Based Process Optimization Method Using Second-Order Polynomial Regression Analysis, Processes, 2020, 8, 1206; doi:10.3390/pr8101206

- Fei, L., Xi, L., Zhenkun W., Shunyu, Y., Xialiang, T., Mingxuan, Y., Qingfu, Z., Large Language Model for Multi-objective Evolutionary Optimization, J. Latex Class Files, 2024, arXiv:2310.12541v3

- Falcón-Cardona, G., Coello Coello, C., Indicator-based Multi-Objective Evolutionary Algorithms: A Comprehensive Survey, ACM Comput. Surv., Vol. 9, No. 4, Article 39. Publication date: February 2019, https://doi.org/0000001.0000001

| Received: 19 June 2024 | Accepted: 27 August 2024 | Published: 15 September 2024 |

Citation: Valera-Sterling, E., García-Noa, E., Crespo-Zafra, L. Optimización multiobjetivo con modelos multivariados en la producción de yogur natural batido. Bionatura. 2024; Volume (9). No 3.

Peer review information: Bionatura thanks the anonymous reviewers for their contribution to the peer review of this work using https://reviewerlocator.webofscience.com/

All articles published by Bionatura Journal are freely and permanently accessible online immediately after publication, without subscription charges or registration barriers.

Publisher’s Note: Bionatura stays neutral concerning jurisdictional claims in published maps and institutional affiliations.

Copyright: © 2024 by the authors. Submitted for possible open access publication under the terms and conditions of the Creative Commons Attribution (CC BY) license (https://creativecommons.org/licenses/by/4.0/)